Eirich na Fenaf 2024 – Soluções para a indústria de fundição

Eirich, fabricante de misturadores intensivos confirma presença na FENAF 2024 e apresenta soluções para a indústria de fundição

São Paulo, abril de 2024 – A Eirich, líder global em tecnologia de mistura, anuncia sua participação na FENAF 2024, a maior feira de fundição da América Latina, que será realizada de 18 a 21 de junho no Expo Center Norte, em São Paulo.

O Grupo Eirich

O ano de 2023 foi histórico, marcado por uma série de celebrações: o aniversário de 50 anos da Eirich no Brasil, 160 anos da sede da empresa na Alemanha e a inauguração de uma nova subsidiária na Tailândia.

Para 2024, outros grandes marcos: em fevereiro, em comemoração aos seus 25 anos, a subsidiária Eirich na Índia inaugurou sua nova fábrica em Chakran. Já a Nippon-Eirich, comemora em maio seu 50º aniversário no Japão, enquanto a Eirich China chega a orgulhosos 30 anos e estará com a Eirich Brasil na FENAF 2024, trazendo seu portifólio de produtos e plantas de fundição.

O Grupo Eirich é uma empresa familiar, pioneira em sistemas de mistura há mais de 160 anos, presente em todos os continentes atendendo a fundições e às mais diversas indústrias, com instalações em todo o mundo.

Eirich oferece oportunidades no processamento de materiais de moldagem – Preparação econômica para fundições de pequeno, médio e grande porte

A Eirich é especialista em misturadores e plantas completas para processamento de materiais de moldagem ligados a bentonita e atua em estreita parceria com fundições, fabricantes de linhas de moldagem e institutos de pesquisa.

Com mais de 1.630 máquinas e 450 plantas completas fornecidas, considerando apenas a Alemanha, a Eirich atende fundições de todos os grandes fabricantes em todo o mundo. As soluções da empresa são reconhecidas por sua alta qualidade, produtividade e custo-efetividade.

As plantas de mistura Eirich para areia de fundição permitem alta eficiência energética, processos otimizados e automatizados até a preparação autônoma da areia de moldagem. Um ciclo de material de moldagem perfeitamente funcional, que fornece o material de moldagem adequado para cada tipo, é a base de um processo de produção contínua uniforme, que produz peças fundidas de alta qualidade.

As plantas de preparação de areia de fundição Eirich – completas ou como parte de um sistema – são flexíveis e customizáveis para diferentes tecnologias e parâmetros de materiais de moldagem. Fornecemos plantas de moldagem para pequenas, médias e grandes fundições. O projeto de planta pode contemplar desde o transporte, pré-tratamento e armazenamento da areia de retorno até a preparação do material e a transferência para a moldadora. Do misturador até a planta completa de moldagem, incluindo plantas modulares – tudo de uma única fonte.

Na FENAF 2024, a Eirich apresentará soluções para novas construções, conversões ou modernizações que oferecem novas possibilidades para otimizar a qualidade e a relação custo-benefício, como por exemplo:

Resfriamento de areia de retorno e tratamento sob vácuo – o processo Eirich EVACTHERM®: para capacidades com ranges abaixo de 60 m³/h, pioneiro sistema de preparação de areia de moldagem com tecnologia de vácuo, em design modular.

Ideal para fundições que desejam alcançar a melhor qualidade de seu material de moldagem com o mais alto grau de eficiência de custos, assegura a qualidade de material, consistente e reprodutível, mesmo com condições iniciais oscilantes.

O processo EVACTHERM® combina homogeneização, resfriamento e ativação da bentonita em um único misturador.

Outras tecnologias também serão apresentadas na FENAF 2024

A Eirich também desenvolveu uma ampla gama de soluções de controle para garantir a qualidade e maximizar a produtividade, dentre elas, podemos destacar:

QualiMaster AT1 – Tecnologia inteligente de teste e controle de amostras da Eirich

O cerne do sistema de garantia de qualidade na preparação do material de moldagem em uma fundição. Com os diferentes recursos da nova geração, agora a Eirich oferece a solução exata para o progresso de sua planta.

Promove uma produção uniforme, com menos refugos e menos retrabalho, qualidade reprodutível, processos estáveis, fundidos dimensionalmente estáveis.

Eficiência energética em acionamentos de torque

Motores de torque ou motores de alto torque em um design compacto, ideal para pequenos espaços. Além disso, a economia de energia é considerável, até 25%. Os acionamentos de motor de torque também são de baixo ruído e de baixa manutenção devido à eliminação de elementos mecânicos. Graças à maior rigidez do trem de força, ocorre menor vibração, se comparado a acionamentos por correia trapezoidal – e a suavidade do misturador é aprimorada. Praticamente não há desgaste no motor porque as forças da correia radial são eliminadas.

Plantas de fundição com tecnologia modular

Uma planta completa de preparação de areia pode ser montada na fábrica ou em plataformas individuais. Com este design modular, o tempo de fabricação e comissionamento podem ser reduzidos significativamente. Este fato acaba promovendo imensas vantagens, especialmente ao modernizar os sistemas de preparação de materiais de moldagem existentes – mesmo em operação.

Aerador para redução da compactação da areia de moldagem – também disponível para upgrade

O aerador de areia melhora a fluidez do material de moldagem no molde e aumenta a capacidade de compactação; isso resulta em fundidos com qualidade superior e redução dos custos com pós-tratamento. Os aeradores de areia consistem em uma ferramenta aeradora e um tanque de coleta de areia e são instalados acima de um transportador de correia na linha de areia de moldagem depois do misturador. Além desta instalação na correia, também é possível a montagem de correia intermediária ou pre-head. O aerador de areia, projetado para todos os tamanhos atuais de correias transportadoras, requer pouco espaço e pode ser facilmente adaptado às construções de correias existentes. Design robusto e de baixa manutenção.

Para mais informações sobre os sistemas de mistura Eirich para fundições, visite nosso estande D24 na FENAF, entre os dias 18 e 21 de junho de 2024, no Expo Center Norte.

Ou descubra a tecnologia Eirich para a indústria de Fundição aqui em nosso site.

Entre em contato:

Clayton Leite – para assuntos comerciais do segmento de fundição

Clayton.leite@eirich.com.br

11 99260-0270

Elen Mancini – para assuntos de comunicação e marketing

Elen.mancini@eirich.com.br

11 97205-9532

Eirich apresenta na Fispal 2024 – Misturador de Pás de Laboratório FPB 5

Eirich, fabricante de misturadores horizontais e intensivos confirma presença na Fispal 2024 e apresenta soluções inovadoras para a indústria de alimentos e bebidas

São Paulo, abril de 2024 – A Eirich, líder global em tecnologia de mistura, anuncia sua participação na Fispal Tecnologia 2024, a maior feira de tecnologia para a indústria de alimentos e bebidas da América Latina, que será realizada de 18 a 21 de junho no São Paulo Expo.

Reconhecida no setor de alimentos com a linha de misturadores horizontais, tipo Ribbon Blender e Misturador de Zona Fluidizada, a Eirich se apresenta à indústria alimentícia na Fispal 2024 com sua tecnologia de mistura intensiva – Eirich CleanLine C5, já consolidada em diversos outros setores há mais de 160 anos e também o novo misturador OptimaBlend – FPB5, com menor capacidade, ideal para laboratórios e produções em pequena escala.

O CleanLine, misturador intensivo Eirich para a indústria de alimentos, por enquanto não será fabricado no Brasil, mas vem para revolucionar o processamento de matérias-primas para a indústria alimentícia: empresa planeja usar seu know-how para ajudar a indústria a desenvolver sistemas de produção eficientes em recursos para produtos de alta qualidade e destacar novas opções para o setor.

Com o CleanLine C5, a Eirich agora apresenta uma máquina que atende aos rigorosos padrões da indústria alimentícia para aplicações nas quais a higiene e a prevenção de contaminação são vitais. O misturador intensivo de matérias-primas é um equipamento versátil, onde várias etapas do processo são realizadas em uma única máquina, o que aumenta a eficiência e reduz o risco de contaminação ao mesmo tempo. Por passar por múltiplas etapas do processo, é uma máquina universal para desenvolvimento em laboratório e produções de pequena escala. A tecnologia permitirá às empresas desbloquear novas categorias de produtos e expandir seu portfólio.

“Sempre recebemos muitos pedidos de empresas que eram familiarizadas com a nossa tecnologia em outras indústrias e estavam interessadas em utilizá-la na indústria alimentícia. Ficou claro para nós que este poderia ser um enorme campo de aplicação com processos complexos, com alto potencial. Com o CleanLine respondemos a esta procura e somos capazes de oferecer soluções adequadas. Esta é uma solução verdadeiramente vantajosa para todos – tanto para os novos clientes como para nós”, é como Stephan Eirich – CEO da Maschinenfabrik Gustav Eirich, a matriz do Grupo na Alemanha, explica o novo investimento para indústrias nas quais os processos higiênicos são essenciais, como alimentícia, farmacêutica e cosmética.

O tema da digitalização também segue em alta para o Grupo Eirich, e isso se reflete na evolução dos produtos existentes e no desenvolvimento de novos. Com isso em mente, a empresa lançou dois novos produtos este ano – EL5 e VC2, que se destacam, entre outras coisas, por suas inovações digitais. Software de controle de última geração, análise inteligente de dados e o uso de IA para controle de qualidade otimizado, são alguns dos recursos destacados.

Durante a Fispal 2024, a equipe comercial da Eirich estará a disposição para apresentar seus lançamentos, CleanLine C5 e OptimaBlend FPB5, além dos seus produtos de linha como: Ribbon Blender, BagDump, Desgrumador de Produtos, entre outros.

O Grupo Eirich

O ano de 2023 foi histórico, marcado por uma série de celebrações: o aniversário de 50 anos da Eirich no Brasil, 160 anos da sede da empresa na Alemanha e a inauguração de uma nova subsidiária na Tailândia.

Para 2024, outros grandes marcos: em fevereiro, em comemoração aos seus 25 anos, a subsidiária Eirich na Índia inaugurou sua nova fábrica em Chakran. Já a Nippon-Eirich, comemora em maio seu 50º aniversário no Japão, enquanto a Eirich China chega a orgulhosos 30 anos.

O Grupo Eirich é uma empresa familiar, pioneira em sistemas de mistura há mais de 160 anos, presente em todos os continentes atendendo às mais diversas indústrias, com instalações em todo o mundo.

Saiba mais sobre nossos misturadores para a indústria de alimentos aqui em nosso site.

Na Fispal 2024 o estande da Eirich estará na Rua I estande 111.

Comercial: Wander Belluco – 11 99184-6443 Wander.belluco@eirich.com.br

Comunicação e marketing: Elen Mancini – 11 97205-9532 elen.mancini@eirich.com.br

Eirich apresenta na Fispal 2024 – Misturador Intensivo para a Indústria Alimentícia

Eirich, fabricante de misturadores horizontais confirma presença na Fispal 2024 e apresenta seu inovador misturador intensivo para a indústria alimentícia

São Paulo, abril de 2024 – A Eirich, líder global em tecnologia de mistura, anuncia sua participação na Fispal Tecnologia 2024, a maior feira de tecnologia para a indústria de alimentos e bebidas da América Latina, que será realizada de 18 a 21 de junho no São Paulo Expo.

Reconhecida no mercado alimentício com a linha de misturadores horizontais, tipo Ribbon Blender e Misturador de Pás, a Eirich se apresenta à indústria alimentícia na Fispal 2024 com sua tecnologia de mistura intensiva – Eirich CleanLine C5, já consolidada em diversos outros setores há mais de 160 anos e também o novo misturador OptimaBlend – FPB5, com menor capacidade, ideal para laboratórios e produções em pequena escala.

O CleanLine, misturador intensivo Eirich para a indústria de alimentos, por enquanto não será fabricado no Brasil, mas vem para revolucionar o processamento de matérias-primas para a indústria alimentícia: empresa planeja usar seu know-how para ajudar a indústria a desenvolver sistemas de produção eficientes em recursos para produtos de alta qualidade e destacar novas opções para o setor.

Com o CleanLine C5, a Eirich agora apresenta uma máquina que atende aos rigorosos padrões da indústria alimentícia para aplicações nas quais a higiene e a prevenção de contaminação são vitais. O misturador intensivo de matérias-primas é um equipamento versátil, onde várias etapas do processo são realizadas em uma única máquina, o que aumenta a eficiência e reduz o risco de contaminação ao mesmo tempo. Por ser passar por múltiplas etapas do processo e é uma máquina universal para desenvolvimento em laboratório e produções de pequena escala. A tecnologia permitirá às empresas desbloquear novas categorias de produtos e expandir seu portfólio.

“Sempre recebemos muitos pedidos de empresas que já eram familiarizadas com a nossa tecnologia em outras indústrias e estavam interessadas em utilizá-la na indústria alimentícia. Ficou claro para nós que este poderia ser um enorme campo de aplicação com processos complexos, com alto potencial. Com o CleanLine respondemos a esta procura e somos capazes de oferecer soluções adequadas. Esta é uma solução verdadeiramente vantajosa para todos – tanto para os novos clientes como para nós”, é como Stephan Eirich – CEO da Maschinenfabrik Gustav Eirich, a matriz do Grupo na Alemanha, explica o novo investimento para indústrias nas quais os processos higiênicos são essenciais, como alimentícia, farmacêutica e cosmética.

O tema da digitalização também continua sendo extremamente importante para o Grupo Eirich, e isso se reflete na evolução dos produtos existentes e no desenvolvimento de novos. Com isso em mente, a empresa lançou dois novos produtos este ano – EL5, novo misturador de laboratório e o VC2, que se destacam, entre outras coisas, por suas inovações digitais. O VC2 é um software de controle de última geração, análise inteligente de dados e o uso de IA para controle de qualidade otimizado são recursos importantes aqui.

O Eirich Clean Line C5

Tudo-em-um: uma única máquina que combina múltiplas etapas de processamento de materiais. O misturador intensivo Eirich CleanLine C5 é versátil e pode realizar diversas etapas do processo de matérias-primas – como misturar, granular, revestir, amassar, dispersar, dissolver, recobrir ou desfibrar – em uma única máquina.

Graças a essa multifuncionalidade, o C5 substitui múltiplas máquinas e através do método one-pot, o número de interfaces e pontos de transferência também é reduzido, aumentando a eficiência e ao mesmo tempo reduzindo o risco de contaminação. Graças ao exclusivo princípio de mistura Eirich que possui cuba de mistura rotativa e a ferramenta de mistura montada excentricamente, com velocidade variável e direção de operação reversível, o sistema atinge 100% de agitação do material a cada rotação do recipiente de mistura. Com o design de camisa dupla para condicionamento de temperatura controlada (aquecimento e resfriamento), é possível realizar processos de granulação por fusão ou fabricar produtos sensíveis à temperatura. Como adicional, também é possível o processamento sob vácuo.

Devido ao princípio de mistura especial, o misturador é adequado tanto para a produção de compostos/misturas, por ex. para barras de proteína, bem como para o processamento de produtos em pó ou granulados, incluindo revestimento/encapsulação de coberturas ácidas e açucaradas com gorduras ou cera. Embora o último processo ainda seja frequentemente realizado em sistemas de leito fluidizado, no C5 é possível gerar um leito fluidizado mecânico, como resultado do qual não é mais necessário condicionar a umidade e a temperatura a grandes volumes de ar. Outros produtos podem e também estarão protegidos contra a oxidação com este tipo de encapsulamento. Uma vez que os revestimentos ácidos se tornaram insusceptíveis à umidade desta forma, eles são um produto popular para revestir doces de goma de fruta.

A facilidade de uso e o manuseio/operação intuitivos foram fatores determinantes no desenvolvimento do sistema de controle on-line. O gerenciamento digital de formulações e a opção de acessar dados de processo visualizados e registros/relatórios com a ferramenta de exibição e análise “Eirich ProView” facilitam consideravelmente os processos de produção.

Christina Häfner, Gerente de Produto e Inovação da Eirich na Alemanha: “Queremos mostrar aos nossos clientes novos caminhos e opções para pesquisa e desenvolvimento de produtos que eles ainda não conhecem. Com a ajuda de nossa experiência, eles podem alcançar melhorias reais nos processos. Particularmente no campo das aplicações higiênicas, como na produção de alimentos, estamos em posição de estabelecer novos padrões com o nosso princípio de mistura e a qualidade das nossas soluções, que é diferente de tudo que o mercado já viu. Somos especializados em técnicas de processamento de materiais complexas. Por exemplo, os métodos úmidos podem ser convertidos em métodos secos com a ajuda de reações que ocorrem na cuba de mistura, o que reduz o tempo de produção e economiza energia.”

Sistemas inteligentes para qualidade constante do produto

Qualidade consistentemente alta é essencial na produção de alimentos. Com suas soluções QualiMaster VC1 e VC2, a Eirich oferece ferramentas analíticas para produção que não entram em contato com o produto.

O VC1 está equipado com uma câmera especial que grava, processa e analisa imagens continuamente. No processo, o sistema identifica e calcula vários parâmetros e propriedades do produto a partir das imagens. No processo, a avaliação dos parâmetros de qualidade pode ser realizada pelo operador do sistema, ou pode ser realizada por algoritmos de controle inteligentes.

O VC2 apresenta um sistema de câmera universal para detecção automática de tendências por meio de análise de imagens baseada em inteligência artificial, tornando-o assim, um instrumento universal para avaliação de qualidade de materiais de todos os tipos e consistências. O sistema captura imagens do produto imediatamente após a mistura. Com base nas imagens, é então tomada uma decisão se a condição e a consistência do material correspondem aos requisitos, ou se tendências indesejáveis são evidentes em relação ao material. Em contraste com o sistema VC1, o VC2 não mede quaisquer valores ou parâmetros concretos das imagens, mas em vez disso utiliza aprendizagem profunda – uma subárea da aprendizagem automática – para comparar os resultados reais com imagens de referência.

A Eirich é especialista em tecnologia de mistura e preparação e está agora disponível para o setor de alimentos, como precursora de tendências em todos os setores, a Eirich pretende fomentar ativamente o desenvolvimento de novos produtos utilizando métodos sustentáveis e destacar suas novas opções de otimização.

O Grupo Eirich

O ano de 2023 foi histórico, marcado por uma série de celebrações: o aniversário de 50 anos da Eirich no Brasil, 160 anos da sede da empresa na Alemanha e a inauguração de uma nova subsidiária na Tailândia.

Para 2024, outros grandes marcos: em fevereiro, em comemoração aos seus 25 anos, a subsidiária Eirich na Índia inaugurou sua nova fábrica em Chakran. Já a Nippon-Eirich, comemora em maio seu 50º aniversário no Japão, enquanto a Eirich China chega a orgulhosos 30 anos.

O Grupo Eirich é uma empresa familiar, pioneira em sistemas de mistura há mais de 160 anos, presente em todos os continentes atendendo às mais diversas indústrias, com instalações em todo o mundo.

Saiba mais sobre Mistura para a Indústria Alimentícia aqui em nosso site.

A Eirich estará na #Fispal2024, na Rua I estande 111.

Informações comerciais: Wander Belluco – 11 99184-6443 Wander.belluco@eirich.com.br

Comunicação e marketing: Elen Mancini – 11 97205-9532 elen.mancini@eirich.com.br

Produção de Baterias – Reunião do Conselho VDMA

Definindo o curso estratégico para o futuro da produção de baterias

A Eirich Brasil se orgulha de compartilhar os destaques da inspiradora reunião do Conselho do Departamento de Produção de Baterias da VDMA, realizada em 8 de março de 2024 na Maschinenfabrik Gustav Eirich em Hardheim.

Mergulhando na inovação e na história da Eirich

Os membros do Conselho não apenas receberam uma visão abrangente dos processos de produção e da rica história dos 160 anos do Grupo Eirich, mas também se aprofundaram em tópicos prospectivos que moldam o futuro do segmento de baterias.

Estratégia anual incentivada por insights da VDMA/Porsche Consulting

As conclusões do estudo “Battery Manufacturing 2030: Collaborating at Warp Speed”, realizado pela VDMA em parceria com a Porsche Consulting, foram cuidadosamente incorporadas à estratégia anual do departamento para 2024, garantindo um direcionamento estratégico e inovador.

Feedback crucial para impulsionar o crescimento do setor

O feedback construtivo sobre os resultados do grupo de trabalho de marketing contribuiu para o aprimoramento contínuo e a busca por excelência em todas as áreas.

Um dia memorável e um passo significativo para o futuro

A reunião proporcionou um dia de aprendizado, colaboração e insights valiosos para todos os participantes, consolidando-se como um marco importante no progresso do setor de produção de baterias.

Juntos, estamos construindo o futuro da produção de baterias!

#EirichBrasil #VDMA #ProducaodeBaterias #Inovação #Colaboração #Futuro

Saiba mais em nosso site: https://eirich.com.br/aplicacoes/quimico/

Siga a showcase da Eirich para o mercado de baterias no Linkedin: https://www.linkedin.com/showcase/eirich-battery-experts/

Guia para escolher o misturador ideal: Conhecendo a Eirich

A escolha do misturador ideal é crucial para o sucesso de diversos processos industriais. No entanto, o mercado está repleto de opções e nosso objetivo é ajudá-lo a entender as diferenças essenciais que fazem o misturador Eirich se destacar dos demais.

Consolidada com 50 anos de presença no mercado brasileiro e mais de 160 anos de experiência global em mistura, granulação e moagem fina, a Eirich se orgulha de adotar padrões de qualidade internacionais, oferecendo transparência total e dados concretos para auxiliar nas suas decisões sobre o equipamento mais adequado ao seu produto e processo.

Os principais mitos na hora da escolha do misturador industrial:

1. Misturadores genéricos podem ser “bons o suficiente” para a minha aplicação.

Cada processo industrial possui requisitos específicos. Muitos misturadores do mercado podem não oferecer o mesmo que um Eirich em termos de desempenho, versatilidade ou confiabilidade esperada, limitando os resultados alcançados.

2. Vou economizar comprando um misturador mais barato.

Misturadores com preços que inicialmente aparentam ser mais baixos podem (a um não tão longo prazo) resultar em altos custos de manutenção devido à menor durabilidade, sem falar em paradas não-programadas. Portanto, avalie o custo-benefício antes de fechar sua compra.

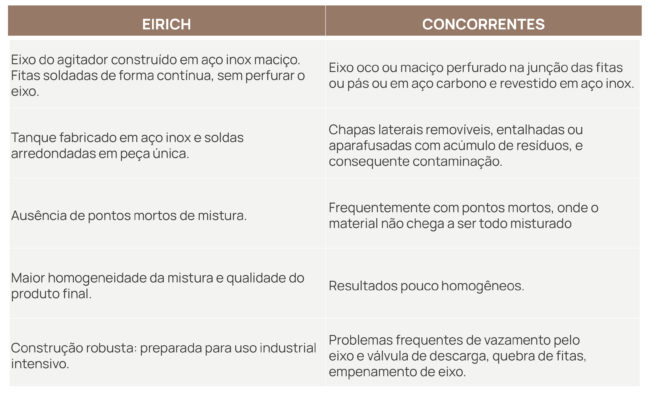

3. Todos os misturadores do mercado oferecem o mesmo nível de homogeneização.

A tecnologia empregada no processo de mistura varia significativamente entre os fabricantes. Misturadores de menor qualidade podem apresentar falta de homogeneidade, pontos de mistura incompletos, zonas mortas, comprometendo a qualidade e até contaminando o seu produto final.

4. Suporte ao cliente é um item dispensável.

Sabemos que problemas com equipamentos são inevitáveis. Ter acesso a um suporte ao cliente ágil, eficiente e especializado é crucial para minimizar a necessidade de paradas não-programadas e garantir a sua produtividade.

Bônus: você sabia que a Eirich oferece um Programa de Manutenção Preventiva para seus clientes? Clique aqui e fale com nossa equipe de pós-vendas.

Eirich: A verdadeira revolução na mistura

Tecnologia de ponta:

• Design exclusivo do eixo do agitador, proporcionando a mistura mais homogênea e rápida do mercado, seja para o misturador de fitas (Ribbon Blender Eirich) ou de pás (Optima Blend Eirich).

• Ampla gama de modelos e capacidades para atender às necessidades específicas de cada indústria e processo.

• Fabricados com materiais de alta qualidade para garantir durabilidade e confiabilidade.

Desempenho superior:

• Alta eficiência com tempos de mistura verdadeiramente curtos.

• Homogeneização precisa e consistente, mesmo para misturas mais complexas.

• Baixo consumo de energia e operação silenciosa.

Suporte técnico:

• Equipe de especialistas qualificados e experientes.

• Atendimento personalizado e ágil para solucionar qualquer problema.

• Rede global de parceiros para garantir suporte técnico local.

Eirich: O Misturador que Faz a Diferença

A escolha certa: Aumente sua produção e maximize seus lucros.

Qualidade inigualável: Garanta um produto final impecável e atenda às expectativas dos seus clientes.

Desempenho Superior: Nossos misturadores garantem eficiência, precisão na homogeneização e operação com baixo consumo de energia.

Confiabilidade absoluta: Minimize o tempo de paradas e mantenha sua operação funcionando sem interrupções.

Tranquilidade total: Nossos misturadores são projetados para minimizar paradas e durar anos, oferecendo tranquilidade em seu investimento.

Compare:

100% Fabricados no Brasil:

- Componentes de fornecedores locais de primeira linha; Peças de reposição e assistência técnica locais;

- Adequados às Normas Regulamentadoras nacionais, como a NR-12,

- Credenciados para financiamento junto ao BNDES/FINAME.

Conclusão:

Investir em um misturador Eirich significa investir em qualidade, performance e confiabilidade. Ao escolher Eirich, você obterá a solução ideal para otimizar seus processos, elevar a qualidade do seu produto final e alcançar o sucesso a longo prazo.

Convidamos você a conhecer nossas soluções e testar seu produto conosco, garantindo a melhor escolha para seus processos industriais.

Entre em contato:

Recesso 2023 – 2024

Desejamos a todos os clientes, fornecedores e parceiros Boas Festas e que 2024 seja um ano de muito sucesso a todos nós.

Entraremos em recesso a partir do dia 21 de dezembro, retornando às atividades dia 03 de janeiro de 2024.

Para emergências, entre em contato via WhatsApp com seu atendimento de costume ou para +55 11 99107-8932.

Agradecemos a todos pela parceria!